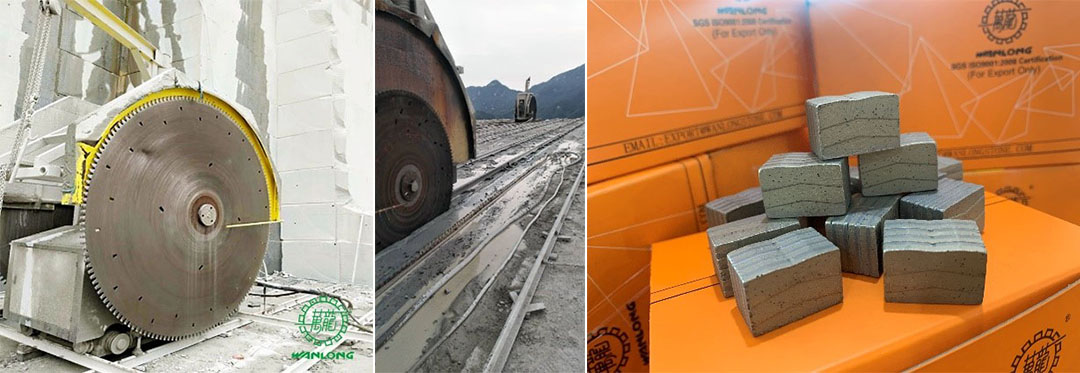

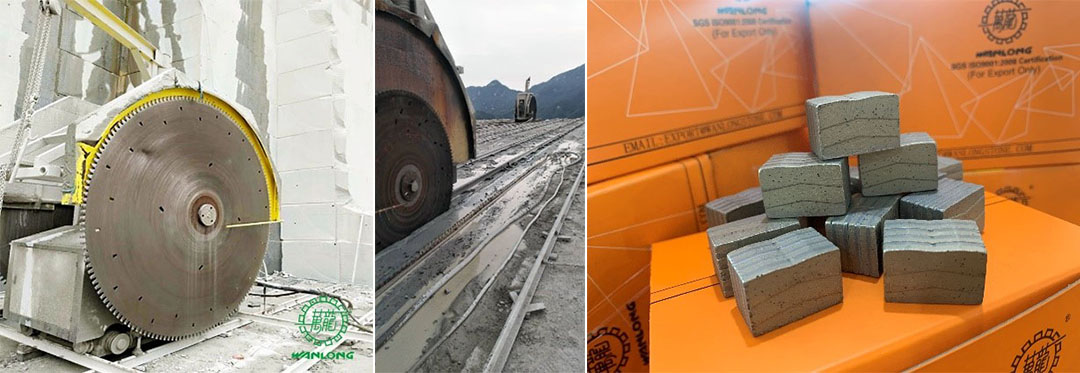

Najczęstszym zastosowaniem segmentów diamentowych jest ich przyspawanie do trzonów pił do cięcia materiałów takich jak kamień, płytki, asfalt i beton. Czy wiesz jednak, że segment decyduje o wielu czynnikach brzeszczotu, takich jak jego żywotność, ostrość i stabilność? Co zatem decyduje o tych kluczowych aspektach segmentu?

1. Wielkość ziarna diamentu

Wielkość ziarna diamentu jest bardzo ważnym parametrem segmentu diamentowego. Generalnie, segmenty gruboziarniste stosowane w piłach tarczowych charakteryzują się ostrością, wysoką wydajnością cięcia i długą żywotnością. Jednakże, wytrzymałość segmentu diamentowego na zginanie maleje, a segment jest podatny na odkształcenia i złuszczanie w kontakcie z bardzo twardymi materiałami. Zastosowanie mieszanki gruboziarnistego i drobnoziarnistego ziarna zwiększy trwałość segmentu, ale obniży wydajność cięcia. Zastosowanie wyłącznie drobnoziarnistych segmentów diamentowych zapewni dużą trwałość, ale obniży wydajność cięcia, dlatego segmenty te są szeroko stosowane w obróbce twardego granitu. Jest to również jeden z powodów, dla których segmenty granitowe są tańsze niż segmenty marmurowe. Oczywiście, przy wyborze ziarna diamentowego bardziej odpowiednie są cząstki o wielkości oczek 50/60.

2. Koncentracja diamentów

Koncentracja diamentów odnosi się do zawartości proszku diamentowego w określonej objętości. Im wyższe stężenie, tym więcej materiału diamentowego jest używane. Wraz ze wzrostem koncentracji diamentów, ostrość i wydajność cięcia brzeszczotu stopniowo maleją. Dzieje się tak głównie dlatego, że na powierzchni tnącej znajduje się więcej diamentów, a przy stałej prędkości cięcia, im większa powierzchnia cięcia, tym niższa wydajność cięcia. Jednak wraz ze wzrostem koncentracji diamentów, żywotność segmentu będzie stopniowo wzrastać. Wyższe stężenie diamentów nie zawsze oznacza jednak lepsze rezultaty. W rzeczywistości, gdy koncentracja diamentów jest zbyt wysoka, brzeszczot nie wytworzy nowych krawędzi tnących z powodu silnego uderzenia i tarcia, ponieważ powierzchnia tnąca jest zbyt duża. Gdy powierzchnia tarcia stępi się, segment diamentowy nie będzie już w stanie przeciąć kamienia. I odwrotnie, wraz ze stopniowym spadkiem koncentracji diamentów, wydajność segmentu piły będzie stale rosła. Jednak pod względem żywotności, ze względu na zmniejszenie powierzchni cięcia, spoiwo matrycy będzie szybko zużywane, co naturalnie doprowadzi do znacznego skrócenia żywotności. Gdy stężenie diamentów spadnie do pewnego poziomu, segment nie będzie już w stanie przeciąć kamienia. Głównym powodem jest zbyt mała powierzchnia cięcia, przez co diamenty ścierają się natychmiast po zetknięciu z materiałem, co powoduje problemy, takie jak brak możliwości cięcia.

3. Siła diamentu

Wytrzymałość diamentu musi być dostosowana do twardości ciętego materiału. Optymalna jest twardość diamentu o 1-2 Mohsa wyższa niż twardość materiału. Diamenty o zbyt wysokiej wytrzymałości są trudne do złamania, a cząstki ścierne polerują się podczas użytkowania, co zmniejsza ostrość i prowadzi do poślizgu. Z drugiej strony, jeśli wytrzymałość diamentu jest niewystarczająca, diament łatwo pęka po uderzeniu i nie wytrzymuje dużego obciążenia podczas cięcia. Idealnie, dla zwykłego, twardego granitu, preferowana jest wytrzymałość 130-140 N.

4. Matryca wiążąca

Obecnie do obróbki marmuru powszechnie stosuje się matryce wiążące na bazie miedzi. Ponieważ marmur jest stosunkowo miękki, wymagania dotyczące właściwości mechanicznych segmentu są niższe. Spoiwa na bazie miedzi charakteryzują się niską odpornością na zużycie, niską wytrzymałością i niską temperaturą spiekania, co maksymalizuje integralność i ścieralność materiału diamentowego w segmencie. Granit jest jednak inny. Granit jest twardszy i ma wyższą ścieralność. Wybór spoiwa na bazie żelaza pozwala na zwiększenie wytrzymałości segmentu, a ponieważ żelazo i diament mają naturalne powinowactwo, segment na bazie żelaza może zwiększyć siłę trzymania diamentu podczas użytkowania, umożliwiając segmentowi diamentowemu cięcie twardszego granitu. Spoiwa na bazie kobaltu poprawiają przede wszystkim wytrzymałość, twardość i właściwości wiązania segmentu i są stosowane głównie w segmentach pił trakowych lub niektórych segmentach marmurowych wyższej jakości.

5. Proces spiekania

Wraz ze wzrostem temperatury wzrasta zagęszczenie matrycy, a tym samym wytrzymałość na zginanie. Ponadto, wraz z wydłużeniem czasu wygrzewania, wytrzymałość matrycy i aglomeratów diamentowych na zginanie najpierw wzrasta, a następnie maleje. Aby spełnić wymagania dotyczące wydajności, można zastosować proces spiekania w temperaturze 800°C przez 120 sekund.