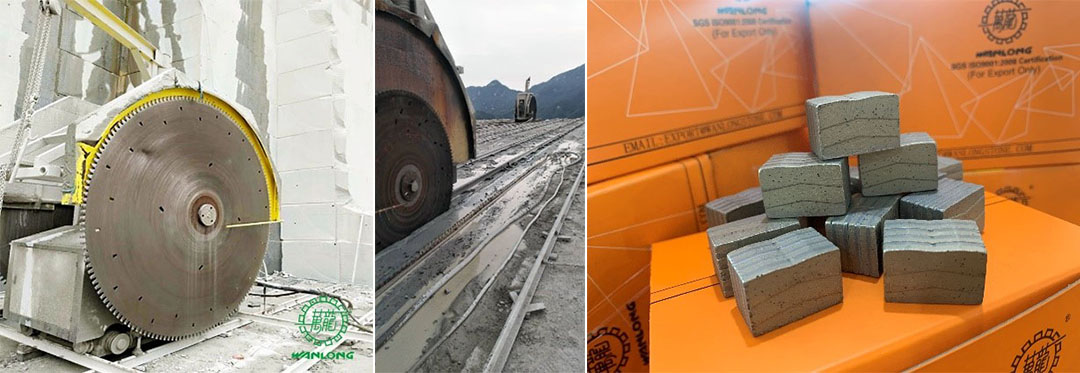

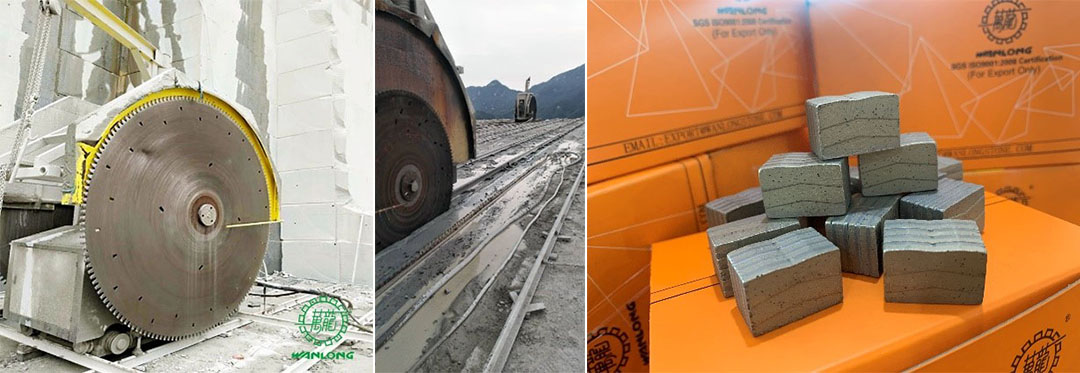

다이아몬드 세그먼트는 주로 석재, 타일, 아스팔트, 콘크리트 등의 재료를 절단하기 위해 톱날 베이스에 용접하는 데 사용됩니다. 하지만 세그먼트가 톱날의 수명, 날카로움, 안정성 등 여러 요소에 영향을 미친다는 사실을 알고 계셨나요? 그렇다면 세그먼트의 이러한 핵심적인 특성은 무엇에 의해 결정될까요?

1. 다이아몬드 입자 크기

다이아몬드 입자 크기는 다이아몬드 세그먼트의 매우 중요한 매개변수입니다. 일반적으로 톱날에 거친 입자의 세그먼트를 사용하면 날카롭고 절삭 효율이 높으며 절삭 수명이 깁니다. 그러나 다이아몬드 세그먼트의 굽힘 강도가 감소하고 지나치게 단단한 재료를 만날 경우 변형되거나 떨어져 나가기 쉽습니다. 거친 입자와 미세한 입자를 혼합하여 사용하면 세그먼트의 내구성은 향상되지만 절삭 효율은 떨어집니다. 미세한 입자의 다이아몬드 세그먼트만 선택하면 내구성은 매우 뛰어나지만 절삭 효율은 더욱 떨어지기 때문에 단단한 화강암 가공에 널리 사용됩니다. 이는 화강암용 세그먼트가 대리석용 세그먼트보다 저렴한 이유 중 하나이기도 합니다. 물론 다이아몬드 입자 크기를 선택할 때는 50/60 메쉬 크기의 입자가 가장 적합합니다.

2. 다이아몬드 농도

다이아몬드 농도는 특정 부피 내에 포함된 다이아몬드 분말의 양을 나타냅니다. 농도가 높을수록 더 많은 다이아몬드 소재가 사용됩니다. 다이아몬드 농도가 증가함에 따라 톱날의 날카로움과 절삭 효율은 점차 감소합니다. 이는 절삭면에 다이아몬드가 많아지기 때문이며, 일정한 절삭 속도에서 절삭면이 넓어질수록 절삭 효율이 저하됩니다. 그러나 다이아몬드 농도가 증가할수록 세그먼트의 수명은 점차 증가합니다. 하지만 다이아몬드 농도가 높다고 항상 좋은 것은 아닙니다. 실제로 다이아몬드 농도가 너무 높으면 절삭면이 너무 커져 강한 충격과 마찰로 인해 톱날이 새로운 절삭날을 생성하지 못하게 됩니다. 마찰면이 무뎌지면 다이아몬드 세그먼트는 더 이상 석재를 절삭할 수 없게 됩니다. 반대로 다이아몬드 농도가 점차 감소하면 톱날 세그먼트의 효율은 지속적으로 향상됩니다. 그러나 수명 측면에서 절삭면이 줄어들면서 매트릭스 바인더가 빠르게 소모되어 수명이 크게 단축됩니다. 다이아몬드 농도가 특정 수준 이하로 떨어지면 세그먼트는 더 이상 석재를 절삭할 수 없게 됩니다. 주된 이유는 절삭면이 너무 작아서 다이아몬드가 재료와 접촉하는 순간 마모되어 절삭 불능과 같은 문제가 발생하기 때문입니다.

3. 다이아몬드 강도

다이아몬드의 강도는 절삭 대상 재료의 경도와 일치해야 합니다. 재료보다 모스 경도 1~2단계 높은 다이아몬드가 최적입니다. 강도가 지나치게 높은 다이아몬드는 파손이 어렵고, 사용 중에 연마 입자가 마모되어 날카로움이 떨어지고 절삭 시 미끄러짐이 발생할 수 있습니다. 반대로 강도가 충분하지 않으면 충격에 쉽게 파손되어 무거운 절삭 하중을 견디지 못합니다. 일반적인 경도의 화강암의 경우, 130~140N의 강도가 이상적입니다.

4. 결합 매트릭스

현재 대리석 절단에는 구리계 결합 매트릭스가 일반적으로 사용됩니다. 대리석은 비교적 무르기 때문에 절단 세그먼트의 기계적 성능 요구 사항이 낮습니다. 구리계 결합제는 내마모성, 강도, 소결 온도가 낮아 세그먼트 내 다이아몬드 소재의 안정성과 연마성을 극대화하는 특성을 가지고 있습니다. 그러나 화강암은 다릅니다. 화강암은 더 단단하고 연마성이 높습니다. 철계 결합제를 선택하면 세그먼트 강도를 높일 수 있으며, 철과 다이아몬드는 자연적인 친화력이 있어 사용 중 다이아몬드의 고정력을 향상시켜 더 단단한 화강암을 절단할 수 있습니다. 코발트계 결합제는 주로 세그먼트의 강도, 경도 및 결합 성능을 향상시키며, 주로 갱쏘 세그먼트 나 고급 대리석 절단 세그먼트에 사용됩니다.

5. 소결 공정

온도가 증가함에 따라 매트릭스의 밀도가 높아지고 굽힘 강도 또한 증가합니다. 또한, 유지 시간이 길어짐에 따라 블랭크 매트릭스와 다이아몬드 응집체의 굽힘 강도는 처음에는 증가하다가 감소합니다. 성능 요구 사항을 충족하기 위해 800℃에서 120초 동안 소결 공정을 선택할 수 있습니다.